La roue de Deming PDCA : méthode d'amélioration continue pour les entreprises

TL;DR

- Cycle itératif en 4 étapes : Plan-Do-Check-Act forme une boucle d’amélioration perpétuelle développée par W. E. Deming dans les années 1950, s’inspirant des travaux de Shewhart pour structurer la résolution de problèmes et l’optimisation des processus organisationnels.

- Applications transversales prouvées : De l’industrie manufacturière (réduction des défauts de production) au secteur santé (diminution des infections nosocomiales) en passant par les services (optimisation du traitement des réclamations), le PDCA démontre son efficacité dans tous les domaines.

- Triple impact organisationnel : Amélioration continue de la qualité avec réduction des non-conformités, diminution significative des coûts par élimination des gaspillages, et renforcement de l’engagement des employés grâce à une approche participative valorisant l’expertise terrain.

Sommaire

- Qu’est-ce que la roue de Deming PDCA ?

- Les étapes du cycle PDCA

- Comment mettre en œuvre le cycle PDCA dans votre organisation ?

- Exemples d’application du PDCA dans différents secteurs

- Les avantages du cycle PDCA pour les entreprises

- Conclusion

- FAQ

Dans un environnement économique de plus en plus compétitif, les entreprises cherchent constamment des moyens d’optimiser leurs opérations et d’améliorer leur performance organisationnelle. Parmi les méthodologies les plus efficaces, la roue de Deming, également connue sous le nom de cycle PDCA, s’est imposée comme un pilier fondamental de la gestion de la qualité et de l’amélioration continue. Cet article vous présente en détail cette méthode scientifique éprouvée et comment l’implémenter pour atteindre une performance durable au sein de votre organisation.

Qu’est-ce que la roue de Deming PDCA ?

Les principes fondamentaux du PDCA

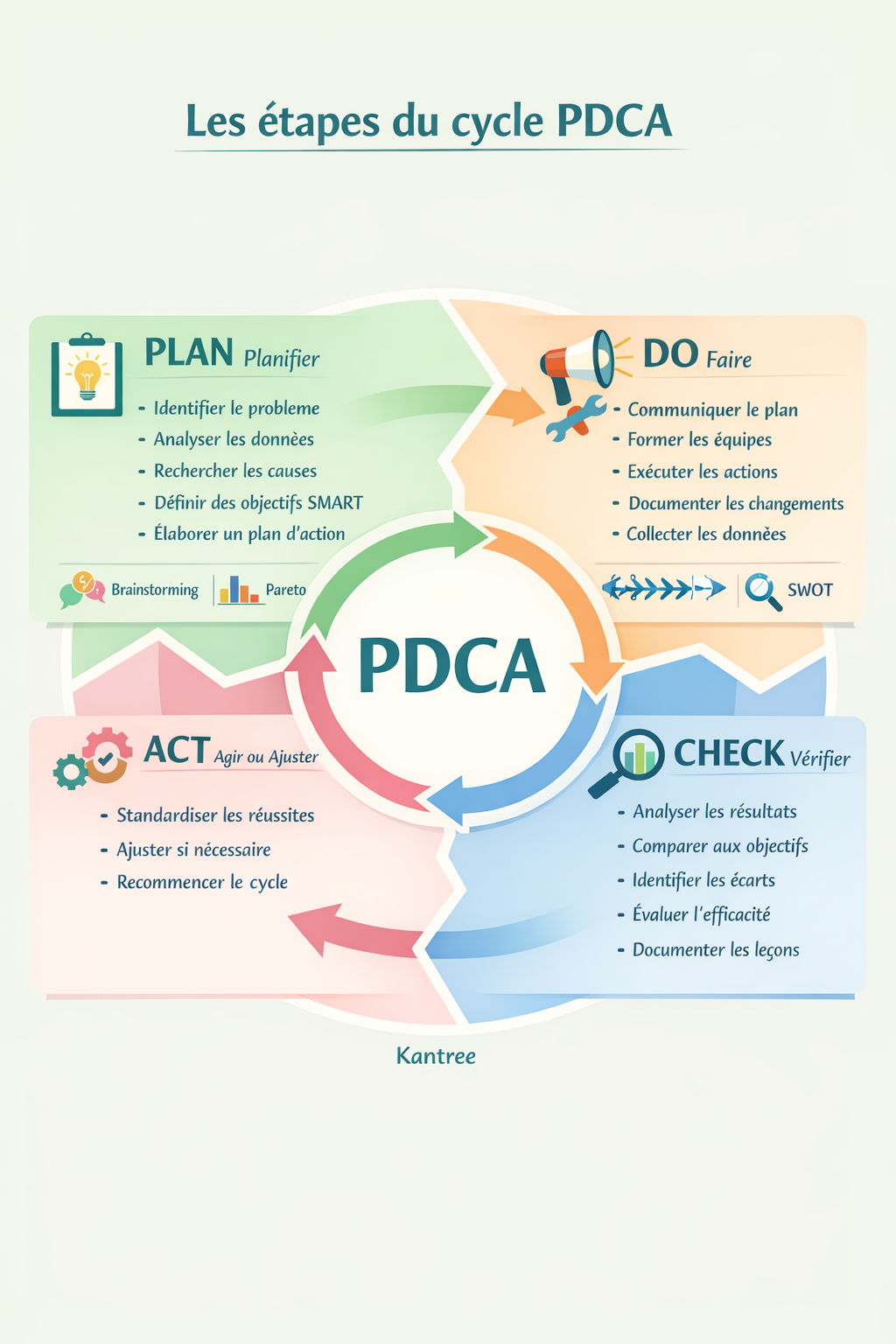

La Roue de Deming, également connue sous le nom de cycle PDCA, est une méthode d’amélioration continue en quatre étapes: Plan (Planifier), Do (Faire), Check (Vérifier) et Act (Agir).

Développée par William Edwards Deming dans les années 1950, cette méthode est utilisée dans le management de la qualité pour optimiser les processus de façon cyclique et progressive.

Les 4 étapes de la roue de Deming (PDCA)

| Étape | Description | Actions clés |

|---|---|---|

| Plan | Planifier l’amélioration | Identifier le problème, analyser les données, fixer des objectifs SMART |

| Do | Déployer le plan à petite échelle | Mettre en œuvre les actions, tester les solutions, collecter des données |

| Check | Vérifier les résultats | Analyser les données, comparer avec les objectifs, identifier les écarts |

| Act | Agir pour standardiser ou ajuster | Standardiser les succès, corriger les écarts, planifier un nouveau cycle |

Cette approche cyclique est représentée visuellement par une roue, symbolisant le mouvement perpétuel d’amélioration. Les principes du PDCA s’alignent parfaitement avec les fondements du Lean Management Manufacturing , une approche qui vise à maximiser la valeur pour le client tout en minimisant les gaspillages à travers l’amélioration continue des processus de production. Le PDCA constitue ainsi un pilier essentiel dans la gestion de projet moderne et dans les démarches d’excellence opérationnelle.

Pourquoi la roue de Deming est essentielle dans l’amélioration continue

L’amélioration continue, ou “Kaizen” dans la philosophie japonaise, est devenue un élément central de la culture d’entreprise des organisations performantes. La roue de Deming offre un cadre structuré pour institutionnaliser cette démarche d’amélioration permanente.

En intégrant le cycle PDCA dans leurs opérations quotidiennes, les entreprises peuvent structurer leur approche de résolution de problèmes afin de favoriser une culture d’innovation et d’apprentissage continu. Cela évite les erreurs récurrentes grâce à l’analyse systématique des processus pour créer un environnement propice à l’engagement des employés. Ce qui permet de maintenir une dynamique constante vers l’excellence opérationnelle. Contrairement aux approches ponctuelles d’amélioration, le PDCA instaure un processus d’amélioration systématique et perpétuel, permettant aux organisations de s’adapter continuellement aux évolutions du marché et aux attentes changeantes des clients. Cette adaptation est d’autant plus cruciale dans le contexte de l’Industrie 4.0, où la transformation digitale et l’intégration des technologies connectées redéfinissent les standards de performance industrielle.

Les étapes du cycle PDCA

Plan (Planifier)

La phase de planification constitue le fondement du cycle PDCA et détermine souvent le succès de l’ensemble du processus. Durant cette étape cruciale, l’équipe doit :

- Identifier clairement le problème ou l’opportunité d’amélioration

- Analyser la situation actuelle en collectant des données pertinentes

- Rechercher les causes racines en utilisant des outils comme les diagrammes d’Ishikawa ou les “5 Pourquoi”

- Définir des objectifs SMART (Spécifiques, Mesurables, Atteignables, Réalistes et Temporellement définis)

- Élaborer un plan d’action détaillé avec des responsabilités et des échéances précises

Cette étape mobilise divers outils de gestion tels que le brainstorming, les diagrammes de Pareto, ou encore l’analyse SWOT. L’analyse de données joue également un rôle prépondérant pour identifier les axes d’amélioration prioritaires et établir des indicateurs de performance pertinents.

Do (Faire)

La phase d’exécution consiste à mettre en œuvre le plan d’action défini précédemment. Points clés de cette étape :

- Communiquer clairement le plan à toutes les parties prenantes

- Former les équipes aux nouvelles méthodes ou procédures

- Exécuter les actions planifiées à petite échelle si possible (projet pilote)

- Documenter minutieusement tous les changements et observations

- Collecter les données nécessaires pour l’évaluation ultérieure

Cette phase de déploiement requiert souvent un leadership fort et un accompagnement au changement pour surmonter les résistances naturelles. Le succès de la mise en œuvre dépend grandement de l’implication et de la mobilisation des équipes opérationnelles. Pour les organisations ayant des équipes terrain, l’utilisation de logiciels de tournée terrain permet d’optimiser le déploiement des actions en facilitant la planification, l’exécution et le suivi des interventions sur site, tout en assurant une collecte de données fiable et en temps réel.

Check (Vérifier)

L’étape de vérification consiste à mesurer l’efficacité des actions mises en place et à les comparer aux objectifs initialement fixés :

- Analyser les données collectées pendant la phase d’exécution

- Comparer les résultats obtenus avec les prévisions initiales

- Identifier les écarts et rechercher leurs causes

- Évaluer l’efficacité globale de la solution implémentée

- Documenter les enseignements tirés de l’expérience

Cette phase analytique est cruciale pour le contrôle qualité et repose sur des indicateurs de performance objectifs. Les tableaux de bord et autres outils visuels facilitent la communication des résultats à l’ensemble des parties prenantes. Les logiciels de gestion de l’excellence opérationnelle jouent ici un rôle déterminant en centralisant les données, en automatisant les analyses et en permettant un suivi en temps réel des performances à tous les niveaux de l’organisation.

Act (Agir ou Ajuster)

La dernière étape du cycle consiste à prendre des décisions basées sur les résultats de l’évaluation :

- Si les résultats sont positifs : standardiser la nouvelle approche et l’intégrer aux processus habituels

- Si les résultats sont mitigés : ajuster la solution pour remédier aux problèmes identifiés

- Si les résultats sont insatisfaisants : recommencer le cycle avec une nouvelle approche

Cette phase de standardisation est essentielle pour ancrer durablement les améliorations dans les pratiques de l’organisation. Elle comprend la mise à jour des procédures et standards de travail ainsi que la formation de tous les collaborateurs concernés. De plus, il y a la mise en place des mécanismes pour maintenir les gains obtenus et ainsi préparer le prochain cycle d’amélioration. Dans l’environnement du Lean Management Manufacturing, cette standardisation constitue la base sur laquelle s’appuient les futures améliorations.

Comment mettre en œuvre le cycle PDCA dans votre organisation ?

Identifier les processus à améliorer

Pour déployer efficacement la méthodologie PDCA, il convient d’abord d’identifier les processus qui bénéficieraient le plus d’une démarche d’amélioration continue :

- Cartographier les processus clés de l’organisation

- Évaluer la performance actuelle de chaque processus

- Prioriser les processus selon leur impact sur la satisfaction client, les coûts ou la qualité

- Identifier les goulots d’étranglement et les opportunités d’amélioration

- Sélectionner un processus pilote pour initier la démarche

La gestion des processus constitue une compétence fondamentale pour appliquer efficacement le PDCA. Une bonne compréhension des flux et des interdépendances est nécessaire pour cibler les améliorations à fort impact.

Définir des objectifs clairs et mesurables

Le succès d’une démarche PDCA repose sur la définition d’objectifs pertinents :

- Établir des indicateurs de performance (KPIs) alignés sur les objectifs stratégiques

- Définir l’état cible de façon précise et quantifiable

- Établir une baseline pour mesurer l’amélioration

- Fixer des objectifs intermédiaires pour maintenir la motivation

- Communiquer clairement les attentes à toutes les parties prenantes

Ces objectifs doivent être suffisamment ambitieux pour stimuler l’innovation tout en restant réalistes pour ne pas décourager les équipes. L’équilibre entre l’ambition et le pragmatisme est essentiel à la réussite du projet.

Impliquer les équipes dans le processus

L’engagement des employés est un facteur critique pour le succès de toute initiative d’amélioration continue :

- Former les collaborateurs aux principes et outils du PDCA

- Créer des équipes multidisciplinaires pour aborder les problèmes sous différents angles

- Déléguer des responsabilités et autonomiser les équipes

- Reconnaître et valoriser les contributions individuelles et collectives

- Instaurer des rituels d’amélioration continue (réunions quotidiennes, revues hebdomadaires…)

Pour favoriser cette implication, il est souvent nécessaire de faire évoluer la culture d’entreprise vers plus de transparence, de collaboration et d’acceptation de l’erreur comme source d’apprentissage. Les approches du Lean Management Manufacturing, comme les chantiers Kaizen ou les cercles de qualité, constituent d’excellents vecteurs pour mobiliser l’intelligence collective au service de l’amélioration continue.

Utiliser des outils adaptés pour suivre les progrès

De nombreux outils peuvent soutenir l’application du PDCA :

- Tableaux de bord visuels pour suivre les indicateurs clés

- Logiciels de gestion de projet pour coordonner les actions

- Outils statistiques pour l’analyse de données

- Matrices de suivi pour monitorer l’avancement des plans d’action

- Solutions numériques de gestion de la qualité pour centraliser les informations

La digitalisation des processus facilite grandement le déploiement du PDCA en permettant une collecte et une analyse des données plus efficaces, ainsi qu’une meilleure traçabilité des actions entreprises. Les logiciels de tournée terrain et les solutions de gestion de l’excellence opérationnelle, composantes essentielles de l’Industrie 4.0, offrent des fonctionnalités avancées qui accélèrent les cycles d’amélioration en fournissant des données fiables et exploitables en temps réel.

Applications pratiques de la Roue de Deming par secteur

Dans le développement logiciel

Le développement logiciel a massivement adopté le PDCA à travers les méthodologies agiles et le développement itératif. Cette approche permet d’améliorer continuellement la qualité du code et l’efficacité des équipes.

Cas d’application : Une entreprise SaaS utilisant le PDCA pour réduire les bugs en production

- Plan : Analyse des rapports d’incidents et identification des modules les plus problématiques

- Do : Mise en place de tests automatisés et de revues de code systématiques

- Check : Suivi hebdomadaire du nombre de bugs détectés en production et du temps de résolution

- Act : Intégration des nouvelles pratiques dans le processus de développement standard et extension à toutes les équipes

Cette application du cycle PDCA a permis une diminution significative des incidents en production, améliorant à la fois la satisfaction des utilisateurs et la vélocité des équipes de développement.

En gestion de projet

Les équipes projet peuvent appliquer la roue de Deming pour optimiser leurs processus et améliorer leurs performances. Des outils comme Kantree facilitent cette démarche en permettant de visualiser et suivre chaque phase du cycle.

Cas d’application : Une agence marketing utilisant Kantree et le PDCA pour améliorer ses délais de livraison

- Plan : Analyse des projets passés dans Kantree pour identifier les goulots d’étranglement récurrents

- Do : Restructuration des workflows dans Kantree et redistribution des responsabilités

- Check : Suivi en temps réel des métriques de projet (délais, charge de travail) via les tableaux de bord Kantree

- Act : Création de templates standardisés dans Kantree et formation de l’équipe aux nouvelles méthodes

L’utilisation combinée du PDCA et de Kantree a permis à l’agence de réduire ses délais de livraison tout en maintenant un haut niveau de qualité dans ses prestations.

En amélioration de processus industriels

Le secteur manufacturier reste un terrain d’application privilégié pour la méthodologie PDCA, notamment dans le cadre des démarches de Lean manufacturing et d’excellence opérationnelle.

Cas d’application : Une usine agroalimentaire utilisant le PDCA pour optimiser sa ligne de conditionnement

- Plan : Collecte des données de production et analyse des causes de ralentissement sur la ligne

- Do : Réorganisation des postes de travail et installation de nouveaux équipements de contrôle

- Check : Mesure quotidienne du TRS (Taux de Rendement Synthétique) et analyse des écarts

- Act : Standardisation des meilleures pratiques et déploiement progressif sur les autres lignes de production

Cette démarche d’amélioration continue a généré des gains substantiels en termes de productivité et de réduction des gaspillages, avec une augmentation du TRS de plus de 15% sur la ligne pilote.

Les avantages du cycle PDCA pour les entreprises

Amélioration continue de la qualité

La mise en œuvre systématique du PDCA permet d’élever progressivement les standards de qualité :

- Réduction des non-conformités et des défauts

- Fiabilisation des processus par l’élimination des causes de variation

- Amélioration de la consistance des produits et services

- Optimisation des contrôles qualité par une approche préventive plutôt que corrective

- Développement d’une culture qualité au sein de l’organisation

Cette amélioration de la qualité contribue directement à la réputation de l’entreprise et à sa capacité à fidéliser sa clientèle dans un environnement concurrentiel. Dans le contexte de l’Industrie 4.0, les technologies comme l’Internet des Objets (IoT) et l’intelligence artificielle permettent une détection plus précoce des anomalies et une amélioration continue de la qualité basée sur l’analyse de données massives.

Réduction des coûts et des gaspillages

Le PDCA est un puissant levier pour optimiser l’utilisation des ressources :

- Identification et élimination des activités sans valeur ajoutée

- Optimisation des flux matériels et informationnels

- Réduction des coûts de non-qualité (rebuts, retouches, retours clients…)

- Amélioration de la productivité des ressources humaines et matérielles

- Optimisation des stocks et réduction des encours

La réduction des gaspillages, principe fondamental du Lean Management Manufacturing, permet aux entreprises d’améliorer leurs marges tout en proposant des prix plus compétitifs à leurs clients. Les logiciels de gestion de l’excellence opérationnelle offrent des fonctionnalités avancées pour identifier et quantifier les gaspillages, facilitant ainsi leur élimination systématique.

Augmentation de la satisfaction client

En plaçant les besoins et attentes des clients au cœur de la démarche d’amélioration, le PDCA contribue directement à :

- Améliorer la qualité perçue des produits et services

- Réduire les délais de livraison ou d’exécution

- Assurer une meilleure réactivité face aux demandes spécifiques

- Personnaliser l’offre grâce à une meilleure compréhension des besoins

- Développer des relations client plus solides et durables

La satisfaction client constitue aujourd’hui un indicateur stratégique pour la plupart des organisations, le PDCA fournit un cadre méthodologique pour l’améliorer continuellement. Les logiciels de tournée terrain permettent notamment d’optimiser le service client en facilitant la planification et le suivi des interventions, tout en collectant des informations précieuses sur les attentes et le niveau de satisfaction des clients.

Renforcement de l’engagement des employés

Enfin, l’approche participative inhérente au PDCA favorise l’implication du personnel :

- Valorisation de l’expertise terrain des collaborateurs

- Développement des compétences via la participation aux projets d’amélioration

- Responsabilisation par la délégation de pouvoir de décision

- Amélioration de la communication entre les différents niveaux hiérarchiques

- Création d’un environnement de travail plus stimulant et épanouissant

Cet engagement accru des employés contribue non seulement à l’efficacité des démarches d’amélioration, mais aussi à la rétention des talents et à l’attractivité de l’entreprise.

Conclusion

En conclusion, la roue de Deming constitue un outil fondamental pour toute organisation visant l’excellence opérationnelle. En structurant l’amélioration continue autour des quatre phases du PDCA, les entreprises peuvent progressivement optimiser leurs processus, réduire leurs coûts, améliorer la qualité de leurs produits et services, et ultimement renforcer leur position concurrentielle. La véritable force du PDCA réside dans sa simplicité conceptuelle associée à une grande profondeur méthodologique. Accessible à tous les niveaux de l’organisation, cette approche peut être appliquée aussi bien aux problématiques stratégiques qu’aux défis opérationnels quotidiens. Dans un monde économique en constante évolution, où l’adaptation et l’innovation sont devenues des impératifs de survie, la roue de Deming offre un cadre structurant pour transformer les défis en opportunités d’amélioration et pour inscrire l’organisation dans une trajectoire de performance durable. En faisant du PDCA un élément central de votre culture d’entreprise, vous donnez à votre organisation les moyens de s’améliorer en continu, de s’adapter aux changements et d’innover pour répondre toujours mieux aux attentes de vos clients et aux défis du marché.

Questions fréquentes sur la Roue de Deming

Quelle est la différence entre PDCA et PDSA?

La principale différence entre PDCA (Plan-Do-Check-Act) et PDSA (Plan-Do-Study-Act) réside dans la troisième étape. “Check” implique une vérification simple des résultats, tandis que “Study” encourage une analyse plus approfondie des causes et effets. PDSA est une évolution proposée par Deming lui-même pour insister sur l’importance de l’analyse et de l’apprentissage organisationnel.

Combien de temps dure un cycle PDCA?

La durée d’un cycle PDCA varie selon la complexité du projet et le secteur d’activité. Un cycle peut durer de quelques jours pour des améliorations simples à plusieurs mois pour des transformations complexes. L’essentiel est d’adopter une fréquence régulière adaptée à votre contexte : hebdomadaire pour les équipes agiles, mensuelle pour les processus de production, ou trimestrielle pour les projets stratégiques.

Quels sont les outils à utiliser avec le PDCA?

Plusieurs outils complémentaires optimisent l’application du PDCA : le diagramme d’Ishikawa pour identifier les causes racines (Plan), les check-lists et protocoles pour standardiser les actions (Do), les tableaux de bord et indicateurs KPI pour mesurer les résultats (Check), et les procédures standardisées pour pérenniser les améliorations (Act). Des plateformes comme Kantree facilitent également le suivi de l’ensemble du cycle.

Comment mesurer l’efficacité du PDCA dans mon entreprise?

L’efficacité du PDCA se mesure à travers plusieurs indicateurs : le taux d’atteinte des objectifs fixés lors de la phase Plan, la réduction des non-conformités ou des délais, l’amélioration des indicateurs de performance clés (productivité, qualité, satisfaction client), et le nombre d’améliorations standardisées et déployées. L’important est de comparer les résultats avant et après chaque cycle pour quantifier les progrès réalisés.

Quelles sont les erreurs courantes lors de l’application du PDCA?

Les erreurs fréquentes incluent : sauter l’étape Plan en passant directement à l’action sans analyse préalable, négliger la phase Check en ne mesurant pas objectivement les résultats, oublier l’étape Act en ne standardisant pas les améliorations réussies, et arrêter le cycle après une itération au lieu de le répéter continuellement. Une autre erreur consiste à vouloir tout améliorer simultanément plutôt que de se concentrer sur des problèmes spécifiques.

Le PDCA est-il adapté aux petites entreprises?

Oui, le PDCA est particulièrement adapté aux petites entreprises car il ne nécessite pas d’investissements importants ni de structures complexes. Sa simplicité permet une mise en œuvre rapide avec des ressources limitées. Les PME peuvent démarrer avec des cycles courts sur des problématiques ciblées (amélioration du service client, optimisation des stocks, réduction des délais) et constater rapidement des résultats concrets avant d’étendre la démarche à d’autres processus.

Pour aller plus loin

3 possibilités s'offrent à vous si ce sujet vous intéresse :

-

1

Testez gratuitement Kantree ici, vous ne perdez rien, c’est gratuit !

-

2

Si vous souhaitez en apprendre plus sur comment Kantree peut s’adapter à vos défis, explorez les différents cas d’usage ici.

-

3

Vous voulez rejoindre les +1500 professionnels recevant nos conseils et actus sur la digitalisation, la collaboration, la productivité ? Inscrivez-vous à notre newsletter juste ici.

Si cet article vous a été utile, pensez à le partager. Vous pouvez le faire facilement ci-dessous.