Optimiser vos processus avec des outils d’amélioration continue

Comment optimiser vos processus avec des outils d’amélioration continue ?

Le lexique des outils d’amélioration continue et leurs applications concrètes

Dans un monde industriel où la compétitivité repose sur l’excellence opérationnelle, l’amélioration continue s’est imposée comme une stratégie incontournable. Elle ne se limite plus à des initiatives isolées mais constitue un cadre méthodique pour analyser, optimiser et maîtriser les processus de production, les flux logistiques et les chaînes de valeur.

Au cœur de cette démarche se trouvent des outils éprouvés, conçus pour identifier les goulots d’étranglement, réduire les gaspillages et assurer une prise de décision éclairée.

Les outils tels que le QQOQCP, les 5 Pourquoi, le cycle DMAIC ou encore l’analyse des causes profondes (RCA : Root Cause Analysis) ne sont pas de simples techniques. Ils représentent une véritable boîte à outils pour les industriels souhaitant structurer leurs démarches de résolution de problèmes. Ces méthodes permettent d’adopter une approche systémique et de mobiliser les équipes autour des projets pour transformer les défis quotidiens en opportunités d’amélioration.

Cet article propose une exploration approfondie des principaux outils d’amélioration continue en les replaçant dans le contexte spécifique de l’industrie.

Pour un accès rapide aux catégories souhaitées, cliquez sur les liens directement :

QQOQCP : comment structurer sa réflexion avec une méthode universelle

Définition

Le QQOQCP (Qui, Quoi, Où, Quand, Comment, Pourquoi) est une méthode d’analyse structurée permettant de clarifier une situation ou de résoudre un problème en répondant à six questions fondamentales. Elle dérive des “circonstances” définies par le rhéteur grec Hermagoras de Temnos au 2ème siècle avant J.-C. Ces questions étaient initialement formulées en latin : “Quis, Quid, Ubi, Quibus auxiliis, Cur, Quomodo, Quando”. La méthode a été redécouverte et adaptée au 20ème siècle dans le domaine du journalisme, avant d’être largement adoptée dans le management et la gestion de projet.

Quand l’utiliser ?

Il est particulièrement utile dans des contextes où une analyse claire et partagée est nécessaire.

- Lors du lancement d’un projet pour définir les responsabilités et objectifs.

- Dans des phases de diagnostic initial pour cerner les enjeux.

- En réunion collaborative pour structurer une discussion.

Comment le mettre en œuvre ?

- Formulez chaque question : adaptez les six interrogations au contexte spécifique.

- Collectez les réponses : impliquez toutes les parties prenantes pour enrichir l’analyse.

- Analysez et agissez : transformez les réponses en un plan d’action concret.

Exemple concret pour mieux l’appréhender

Prenons l’exemple d’une entreprise ce logistique qui cherche à réduire ses délais de livraison. Voici l’exemple appliqué à chaque étape :

Qui ? Le service transport.

Quoi ? Réduction des délais de 20 %.

Où ? Entrepôts régionaux.

Quand ? Sous trois mois.

Comment ? En optimisant les tournées.

Pourquoi ? Améliorer la satisfaction client.

Comment digitaliser son QQOQCP sur Kantree ?

Il y a plusieurs fonctionnalités à appeler pour mettre en oeuvre un QQOQCP sur Kantree.

Voici un aperçu ci-dessous :

- Utilisez les champs personnalisables pour créer une structure de carte dédiée au QQOQCP, avec des champs spécifiques pour chaque question.

- Créez un formulaire QQOQCP pour collecter systématiquement ces informations lors du lancement d’un projet ou d’une analyse.

- Utilisez les vues kanban pour visualiser l’avancement de chaque analyse QQOQCP.

Les cartes sont totalement modulables

Les cartes sont totalement modulables

PDCA : un cycle pour des améliorations durables

Définition

Le PDCA (Plan, Do, Check, Act) est une méthode itérative permettant de tester et de standardiser des améliorations dans un processus. Ce cycle PDCA a été développé par Walter A. Shewhart dans les années 1930, mais il a été popularisé et perfectionné par William Edwards Deming. Deming a introduit cette méthode au Japon après la Seconde Guerre mondiale, où elle a eu une influence significative sur les pratiques de gestion, notamment chez Toyota.

Quand l’utiliser ?

Cette méthode s’applique dans les situations nécessitant une approche structurée, à savoir :

- Lors d’une amélioration ponctuelle ou continue.

- Pour standardiser une bonne pratique après l’avoir testée.

- Dans des projets où une approche progressive est préférable.

Comment le mettre en œuvre ?

- Plan : Définissez clairement l’objectif et préparez l’action.

- Do : Testez la solution sur une échelle réduite.

- Check : Analysez les résultats et mesurez les écarts.

- Act : Standardisez ou ajustez selon les conclusions.

Exemple concret pour mieux l’appréhender

Prenons le cas d’une usine qui souhaite réduire sa consommation d’énergie. Voici le déroulé :

- Plan : Identifier les équipements les plus énergivores.

- Do : Tester des horaires d’utilisation optimisés pour les machines.

- Check : Comparer la consommation avant et après.

- Act : Appliquer le planning à l’ensemble de la production si les résultats sont positifs.

Comment digitaliser son PDCA sur Kantree ?

Il y a plusieurs façon de l’effectuer. Nous vous présentons ci-dessous les étapes basiques, à savoir :

- Des workflows personnalisables pour représenter chaque étape du PDCA.

- Des champs de type “choix multiples” pour indiquer l’état de chaque action (Planifié, En cours, Vérifié, Terminé).

- Des vues de type calendrier pour planifier et suivre les échéances de chaque phase.

- Des automatisations pour passer automatiquement d’une étape à l’autre du cycle.

RCA (Root Cause Analysis) : identifier et traiter la cause racine

Définition

L’analyse RCA (Root Cause Analysis) est une méthodologie utilisée pour identifier et éliminer les causes profondes d’un problème, afin d’éviter qu’il ne se reproduise. La NASA a joué un rôle crucial dans le développement et la popularisation de cette méthode suite à l’accident d’Apollo 13 en 1970.

Quand l’utiliser ?

Son usage est crucial lorsque :

- il faut analyser des incidents majeurs ou récurrents.

- une approche superficielle n’a pas permis de résoudre le problème.

Comment le mettre en œuvre ?

- Recueillez les faits : rassemblez toutes les données disponibles.

- Utilisez des outils visuels : le diagramme d’Ishikawa (ou diagramme de cause à effet) est particulièrement efficace.

- Proposez des solutions : chaque cause identifiée doit avoir une action corrective dédiée.

Exemple concret pour mieux l’appréhender

Mettons qu’il existe un problème de pannes fréquentes dans une machine en particulier. L’analyse RCA révèle une maintenance inadéquate et donc les actions correctives pourront être la formation des techniciens ou l’ajout d’un contrôle qualité des interventions.

Comment digitaliser son RCA sur Kantree ?

- Utilisez la hiérarchie infinie des cartes pour décomposer les problèmes en sous-problèmes.

- Créez un champ personnalisé “Cause racine” pour identifier et catégoriser les causes principales.

- Utilisez les relations entre cartes pour lier les problèmes à leurs causes et aux actions correctives.

DMAIC : Une approche systématique pour les projets complexes

Définition

DMAIC (Define, Measure, Analyze, Improve, Control) est une méthodologie d’amélioration continue utilisée principalement dans les projets Six Sigma. Elle a été développée par Motorola dans les années 1980 dans le cadre de leur programme Six Sigma. Elle a ensuite été adoptée et perfectionnée par General Electric sous la direction de Jack Welch dans les années 1990, ce qui a contribué à sa popularisation mondiale.

Quand l’utiliser ?

Elle est idéale pour des projets complexes nécessitant une amélioration mesurable et durable.

Comment le mettre en œuvre ?

- Define : Identifiez le problème et les objectifs.

- Measure : Collectez des données précises.

- Analyze : Diagnostiquez les causes des écarts.

- Improve : Testez et déployez des solutions.

- Control : Assurez un suivi constant des résultats.

Exemple concret pour mieux l’appréhender

Prenons une entreprise qui souhaite réduire les défauts dans une chaîne de production. Son étude DMAIC serait 1. analyse approfondie des données, 2. identification de la cause racine (outillage inadéquat) et ensuite 3. implémentation d’un nouvel équipement.

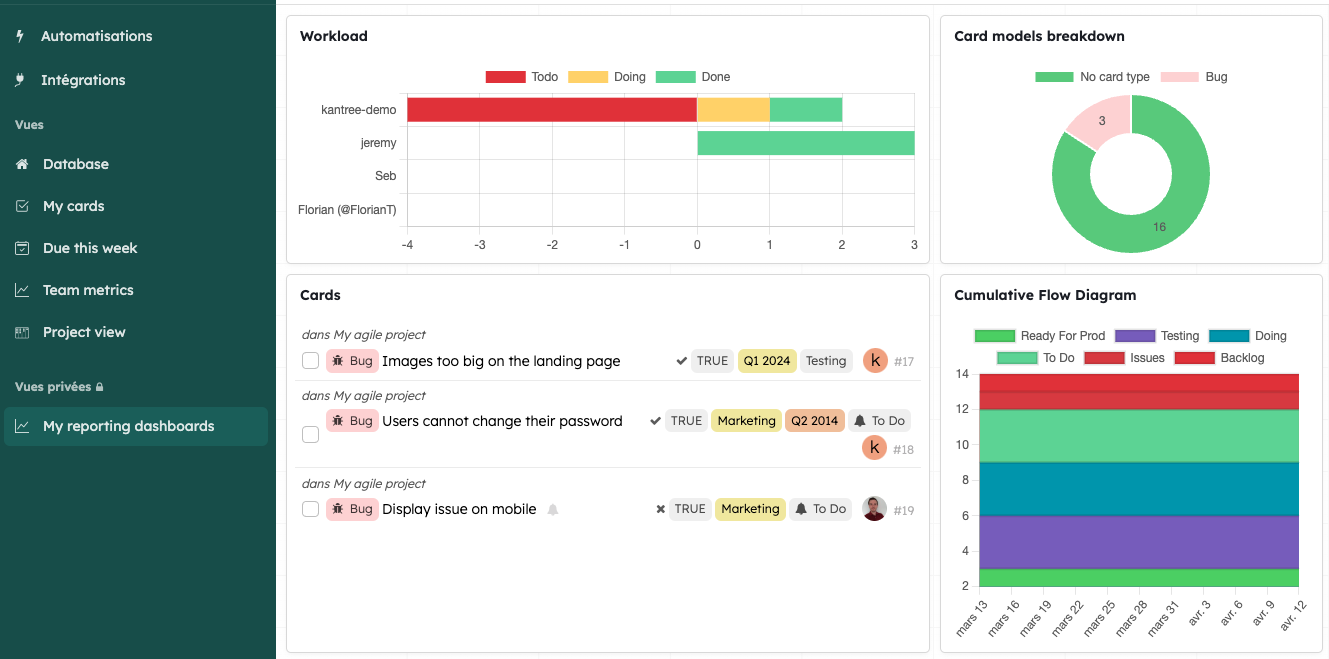

Comment digitaliser son DMAIC sur Kantree ?

- Créez un workflow spécifique pour chaque étape du DMAIC.

- Utilisez les tableaux de bord pour suivre les KPIs à chaque étape du processus.

- Intégrez des champs de type “nombre” ou “pourcentage” pour mesurer et analyser les données.

- Utilisez la vue Gantt pour planifier et suivre les différentes phases du projet DMAIC.

DMS (Daily Management System) : Une gestion quotidienne structurée

Définition

Le DMS est un système de gestion quotidienne des performances, conçu pour suivre les activités en temps réel, détecter les écarts et engager les équipes dans des actions correctives rapides. Il a été développé par Toyota dans les années 1950 et 1960 comme partie intégrante de leur approche lean manufacturing.

Quand l’utiliser ?

Il s’intègre dans des environnements opérationnels où le suivi constant est essentiel. Par exemple :

- dans des environnements nécessitant un pilotage quotidien.

- pour détecter et traiter rapidement les écarts.

- lors de la mise en place d’une culture de l’amélioration continue.

Comment le mettre en œuvre ?

- Définissez les indicateurs clés : choisissez des métriques pertinentes (qualité, délais, sécurité).

- Mettez en place des rituels : organisez des réunions courtes et régulières avec des supports de tableaux de bord

- Utilisez un outil collaboratif : centralisez les données pour faciliter les analyses et décisions.

Exemple concret pour mieux l’appréhender

Dans une usine, l’on peut imaginer un écran affichiant un tableau DMS qui retranscrit en temps réel les niveaux de production, les écarts et les actions en cours.

Comment digitaliser son DMS sur Kantree ?

- Créez des tableaux de bord quotidiens avec les KPIs essentiels.

- Utilisez la vue calendrier pour planifier et suivre les réunions quotidiennes.

- Mettez en place des automatisations pour vous envoyer des rapports quotidiens.

- Utilisez la fonction portfolio pour avoir une vue d’ensemble sur plusieurs workspaces.

Les dashboards sont totalement paramétrables

Les dashboards sont totalement paramétrables

Kaizen : l’amélioration continue à petite échelle

Définition

Le Kaizen est issu de la culture japonaise, signifie “changement pour le mieux”. Il repose sur l’amélioration progressive et continue des processus, en impliquant toutes les parties prenantes. Il a été introduit au Japon après la Seconde Guerre mondiale par des experts américains comme W. Edwards Deming et Joseph Juran. Masaaki Imai a popularisé le terme et la philosophie Kaizen dans son livre “Kaizen: The Key to Japan’s Competitive Success” publié en 1986.

Quand l’utiliser ?

Il est particulièrement adapté aux contextes où des évolutions progressives sont nécessaires.

Comment le mettre en œuvre ?

- Identifiez les opportunités : observez les processus au quotidien (on le verra plus loin avec le Gemba).

- Impliquez les équipes : favorisez les propositions d’amélioration.

- Testez et standardisez : appliquez les solutions viables à l’ensemble.

Exemple concret pour mieux l’appréhender

Cela peut être à un niveau d’un employé. Celui-ci propose de réorganiser son poste pour réduire les mouvements inutiles dans le but d’augmenter sa productivité.

Comment digitaliser sa démarche Kaizen sur Kantree ?

- Créez un formulaire dédié pour la soumission d’idées d’amélioration.

- Utilisez un workflow spécifique pour suivre le processus de validation et d’implémentation des idées Kaizen.

- Mettez en place des tableaux de bord pour suivre les gains réalisés grâce aux initiatives Kaizen.

Paramétrez un workflow complet avec des limites de cartes par colonne (WIP)

Paramétrez un workflow complet avec des limites de cartes par colonne (WIP)

5S : organisation et propreté pour l’efficacité

Définition

Les 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) sont une méthodologie japonaise visant à organiser, nettoyer et maintenir un environnement de travail optimal. La méthodologie a été développée au Japon dans le cadre du Toyota Production System dans les années 1960. Hiroyuki Hirano a joué un rôle important dans la formalisation et la diffusion de cette méthode dans les années 1990.

Quand l’utiliser ?

Cette méthode est particulièrement efficace dans les cas suivants :

- pour améliorer la sécurité et l’efficacité dans les ateliers ou bureaux.

- lors de la mise en place d’une démarche de propreté et d’organisation.

- quand les processus nécessitent une base visuelle claire.

Comment le mettre en œuvre ?

- Tri (Seiri) : éliminez ce qui est inutile.

- Rangement (Seiton) : organisez chaque élément à sa place.

- Nettoyage (Seiso) : maintenez la propreté quotidienne.

- Standardisation (Seiketsu) : documentez les bonnes pratiques.

- Discipline (Shitsuke) : renforcez les habitudes par la formation.

Exemple concret pour mieux l’appréhender

Dans le cadre d’un atelier, l’implémentation des 5S réduit les accidents en éliminant les objets inutiles et en standardisant l’emplacement des outils.

Comment digitaliser son 5S sur Kantree ?

- Créez une liste de contrôle (checklist) pour chaque S en utilisant les champs de type “yes/no checkbox”.

- Utilisez des étiquettes (label) de différentes couleurs pour identifier visuellement l’état de chaque zone ou processus.

- Mettez en place des formulaires d’audit 5S réguliers.

- Utilisez la vue quadrant pour visualiser l’état d’avancement des 5S dans différentes zones.

5 Pourquoi : aller à la racine des problèmes

Définition

La méthode des 5 Pourquoi est une technique simple pour identifier la cause profonde d’un problème en posant cinq fois la question “Pourquoi ?”. La technique a été développée par Sakichi Toyoda , le fondateur de Toyota Industries, dans les années 1930. Elle a ensuite été intégrée au Toyota Production System par Taiichi Ohno dans les années 1950.

Quand l’utiliser ?

Cette méthode est idéale pour des problématiques simples nécessitant une réponse rapide.

Comment le mettre en œuvre ?

- Décrivez le problème : Soyez aussi factuel que possible.

- Posez “Pourquoi ?” cinq fois : Allez en profondeur à chaque réponse.

- Proposez une solution : Agissez sur la cause racine identifiée.

Exemple concret pour mieux l’appréhender

Prenons l’exemple d’un défaut de qualité qui est identifié. Voyons ensemble les questions à se poser :

Pourquoi ? La machine a produit une pièce défectueuse.

Pourquoi ? La maintenance était insuffisante.

Pourquoi ? Le planning d’entretien n’était pas respecté.

Pourquoi ? Manque de ressources dans l’équipe de maintenance.

Pourquoi ? Absence de recrutement malgré les besoins croissants.

Comment digitaliser son 5P sur Kantree ?

- Créez une structure de carte avec 5 champs de texte numérotés pour chaque “Pourquoi”.

- Utilisez la hiérarchie des cartes pour lier le problème initial aux causes racines identifiées.

- Mettez en place un workflow pour suivre le processus d’analyse et de résolution.

AIC (Animation Intervalle Courte) : un management visuel et réactif

Définition

Les AIC consistent en des réunions courtes et fréquentes pour suivre les performances, partager des informations critiques et résoudre rapidement les problèmes. Bien que ses origines précises soient moins documentées, elle s’inscrit dans la lignée des pratiques de gestion visuelle développées par Toyota dans le cadre du TPS à partir des années 1950.

Quand l’utiliser ?

- Pour les équipes sur le terrain (atelier, production, logistique).

- Dans des environnements dynamiques nécessitant des ajustements rapides.

Comment le mettre en œuvre ?

- Organisez les réunions sur place : privilégiez des supports visuels comme des tableaux de performance.

- Fixez une durée courte : entre 10 et 15 minutes.

- Structurez les échanges : évoquez les performances, écarts et actions.

Exemple concret pour mieux l’appréhender

Dans une ligne de production, les AIC permettent de détecter et de corriger immédiatement un écart de rendement.

Comment digitaliser ses AIC sur Kantree ?

- Utilisez la vue calendrier pour planifier les AIC régulières.

- Créez des tableaux de bord spécifiques pour chaque AIC, affichant les KPIs pertinents.

- Mettez en place des automatisations pour vous envoyer des rapports avant chaque AIC.

- Utilisez les champs de type “temps” pour suivre la durée des AIC et s’assurer qu’elles restent courtes et efficaces.

Gemba : aller sur le terrain pour observer

Définition

Le Gemba signifie “le lieu réel” en japonais. Cette méthode consiste à se rendre sur le terrain pour observer les opérations, comprendre les problèmes et interagir avec les employés directement concernés. Le concept a été popularisé par Taiichi Ohno, l’un des architectes du Toyota Production System, dans les années 1950.

Quand l’utiliser ?

Elle s’avère essentielle dans les situations où l’observation directe est nécessaire pour comprendre les enjeux.

Comment le mettre en œuvre ?

- Planifiez vos visites : identifiez les zones clés.

- Observez sans intervenir : prenez des notes sur les flux et interactions.

- Discutez avec les équipes : posez des questions ouvertes pour recueillir des idées.

Exemple concret pour mieux l’appréhender

Lors d’une “gemba walk” comme on le nomme ainsi, un manager identifie des déplacements inutiles en observant les opérateurs dans un entrepôt. De cette observation, s’ensuit une réorganisation des postes.

Comment digitaliser son Gemba sur Kantree ?

- Créez des formulaires mobiles pour collecter des observations sur le terrain.

- Utilisez les champs de type “fichiers” pour joindre des photos ou vidéos prises lors des visites Gemba.

- Mettez en place un workflow pour suivre les actions issues des observations Gemba.

- Utilisez des champs personnalisables pour localiser géographiquement les observations et actions Gemba.

Conclusion

Les outils d’amélioration continue et d’excellence opérationnelle offrent une base solide pour transformer les organisations. En les intégrant à des solutions digitales, vous maximisez leur impact grâce à une collaboration simplifiée, une collecte automatisée des données et un suivi précis des résultats. Adoptez-les dès maintenant pour atteindre de nouveaux sommets.

Foire aux questions

Comment s’appliquent les 14 états d’esprit Kaizen ?

Les 14 états d’esprit Kaizen, issus de la philosophie japonaise, favorisent une culture d’amélioration continue à travers des principes comme l’élimination des gaspillages, la recherche de solutions simples et peu coûteuses, ou encore l’encouragement de la collaboration entre équipes. Ces états d’esprit s’appliquent au quotidien dans chaque tâche, de la résolution de problèmes à l’optimisation des processus, en mettant l’accent sur de petites améliorations régulières et un engagement collectif.

Quel est le but du lean ?

Le lean vise à optimiser les processus en éliminant les gaspillages (temps, ressources, erreurs) pour apporter plus de valeur au client. L’objectif est de maximiser l’efficacité tout en minimisant les coûts, et ce, en impliquant activement les équipes dans une démarche collaborative. Par exemple, des outils comme le Kanban ou le 5S permettent de fluidifier les flux de travail et d’améliorer la qualité globale des produits ou services.

Qu’est-ce qu’une philosophie d’amélioration continue ?

La philosophie d’amélioration continue repose sur l’idée que chaque organisation peut constamment s’améliorer, même lorsqu’elle atteint ses objectifs. Cela implique de questionner régulièrement les méthodes en place, d’identifier les points faibles et d’adopter des actions correctives pour progresser. Cette approche s’étend à tous les niveaux de l’entreprise et s’appuie sur des outils comme le PDCA ou le Kaizen pour ancrer les changements dans le temps.

Comment mettre en place la méthode Kaizen ? Mettre en place la méthode Kaizen nécessite de suivre ces étapes clés :

- Observer le terrain (Gemba) : Identifiez les opportunités d’amélioration directement sur le lieu de travail.

- Impliquer les équipes : Encouragez les collaborateurs à proposer des idées d’amélioration concrètes.

- Tester les solutions : Appliquez des changements à petite échelle pour vérifier leur efficacité.

- Standardiser : Intégrez les pratiques validées dans les processus pour qu’elles deviennent des habitudes.

- Suivre les résultats : Utilisez des indicateurs de performance pour mesurer les bénéfices obtenus.

Comment mesurer l’amélioration continue ?

L’amélioration continue se mesure à l’aide d’indicateurs clés de performance (KPIs) qui évaluent les progrès réalisés. Ces KPIs peuvent inclure des métriques comme la réduction des délais, l’augmentation de la productivité ou la diminution des coûts. Les outils digitaux, tels que les tableaux de bord ou les vues Gantt, permettent de suivre ces indicateurs en temps réel et d’ajuster les actions en conséquence.

Qui est responsable de l’amélioration continue ?

L’amélioration continue est une responsabilité partagée entre tous les collaborateurs. Cependant, des rôles spécifiques, comme ceux des responsables opérationnels ou des experts en lean management, sont essentiels pour piloter la démarche, définir les priorités et guider les équipes. La direction joue également un rôle clé en fixant une vision claire et en allouant les ressources nécessaires.

Comment élaborer un plan d’amélioration continue ?

Un plan d’amélioration continue comprend :

- Une analyse initiale : Évaluez les processus actuels pour identifier les problèmes.

- Des objectifs clairs : Fixez des cibles mesurables et réalistes (par exemple, réduire les défauts de 10 %).

- Une priorisation des actions : Classez les initiatives selon leur impact et leur faisabilité.

- Un suivi structuré : Déployez un outil comme le PDCA ou le DMAIC pour tester, ajuster et standardiser les solutions.

- Une communication transparente : Informez régulièrement les équipes des progrès réalisés.

Comment quantifier l’amélioration continue ?

Pour quantifier l’amélioration continue, il faut convertir les résultats des actions en données tangibles. Cela peut inclure :

- Une diminution des coûts de production.

- Une augmentation du chiffre d’affaires grâce à des processus optimisés.

- Un gain de temps mesurable sur des tâches spécifiques. Les outils digitaux comme les solutions ERP ou les plateformes collaboratives permettent de collecter et d’analyser ces données efficacement.

Quel est le rôle des indicateurs de performance dans la conduite de l’amélioration continue ?

Les indicateurs de performance (KPIs) sont indispensables pour suivre l’évolution des actions et ajuster les stratégies en temps réel. Ils permettent de :

- Identifier rapidement les écarts entre les objectifs et les résultats.

- Motiver les équipes en rendant les progrès visibles.

- Standardiser les bonnes pratiques une fois les résultats atteints. Un bon système de gestion, comme un DMS ou un tableau Kanban digitalisé, aide à centraliser ces KPIs pour un pilotage efficace.

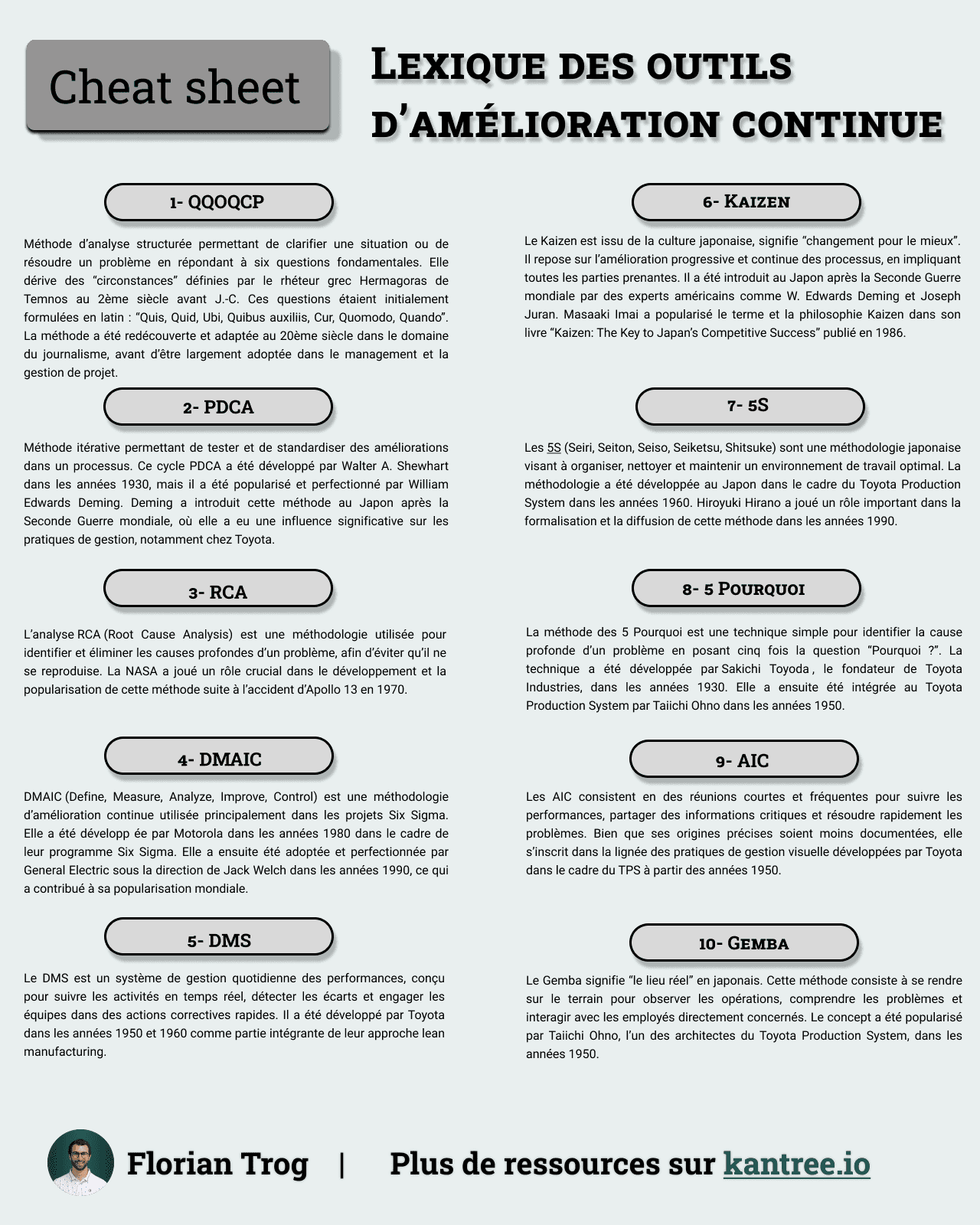

Cheatsheet : le lexique des outils d’amélioration continue

Cheatsheet : le lexique des outils d’amélioration continue

Pour aller plus loin

3 possibilités s'offrent à vous si ce sujet vous intéresse :

-

1

Testez gratuitement Kantree ici, vous ne perdez rien, c’est gratuit !

-

2

Si vous souhaitez en apprendre plus sur comment Kantree peut s’adapter à vos défis, explorez les différents cas d’usage ici.

-

3

Vous voulez rejoindre les +1500 professionnels recevant nos conseils et actus sur la digitalisation, la collaboration, la productivité ? Inscrivez-vous à notre newsletter juste ici.

Si cet article vous a été utile, pensez à le partager. Vous pouvez le faire facilement ci-dessous.